تئوری محدودیت ها و برنامه ریزی تولید

(با تشکر از آقای مهندس رضا حسین افشاری که متن ذیل را تهیه نموده اند)

1- مقدمه ای بر تئوری محدودیت ها

تئوری محدودیت ها (theory of constraints: TOC) در اواخر دهه هفتاد میلادی توسط گلدرات با هدف زمان بندی سیستم های تولید ارائه گردید. گلدرات نرم افزاری به نام OPT برای این منظور معرفی کرد. مفهوم اساسی در تئوری محدودیت ها بسیار ساده است. بنا به این مفهوم، جریان مواد باید در سیستم بالانس گردد نه ظرفیت سیستم.

برای درک بهتر این موضوع لازم به توضیح است که تئوری محدودیت ها دیدگاهی است برای برنامه ریزی سیستم های تولید دسته ای (batch) که معمولا به صورت سفارشی سازی عمل می کنند.لذا نمی توان آنرا برای سیستم های تولید انبوه یا flowshop و jobshop به کار برد.

بالانس کردن جریان مواد در سیستم های تولید دسته ای باعث کاهش موجودی ها و پیش زمان های (lead times) خواهد شد.

تئوری محدودیت ها از پنج قدم اساسی ذیل تشکیل گردیده است:

- محدودیت های سیستم را شناسایی کنید.

- تصمیم بگیرید که چگونه بایستی محدودیت ها را محافظت نمود و آنها را ارتقا داد.

- همه چیز را در جهت قدم دوم هدایت نمایید.

- محدودیت های سیستم را از میان بردارید.

- اگر در قدم قبل محدودیتی از میان برداشته شد، به قدم اول بازگردید.

2- کاربرد تئوری محدودیت ها در برنامه ریزی تولید

رویکرد تئوری محدودیت ها در برنامه ریزی تولید بر پایه یک منطق دو گانه بنیاد نهاده شده است. این در پایه عبارتند از:

- DBRS: Drum Buffer Rope Scheduling

- مدیریت بافر (Buffer)

در عمل DBRS مرحله برنامه ریزی و مدیریت بافر مرحله کنترل سیستم می باشد.

1-2- منطق DBRS در تئوری محدودیت ها

DBRS زمان بندی مناسب را برای سیستم تولید فراهم می کند. این زمان بندی از دو مرحله تشکیل شده است:

- ایجاد یک زمان بندی دقیق برای محدودیت که اصطلاحا Drum یا طبل نامیده میشود

- تعیین اینکه چقدر زمان لازم است تا مواد اولیه از نخستین ایستگاه به ایستگاه محدودیت برسند و نیز اینکه چقدر زمان لازم است تا موار از ایستگاه محدودیت به ایستگاه بارگیری محصول نهایی برسد. به این فرجه های زمانی اصطلاحا Rope گفته می شود.

برای درک بهتر این دو اصطلاح و اینکه از کجا آمده اند لازم است توضیح مختصری در اینجا آورده شود. گلدرات مثالی دارد در خصوص تعدادی بچه های پیشاهنگ که برای راهپیمایی توسط مربی خود به جنگلی برده شده اند. مربی این بچه ها را در جنگل به صف کرده و یک طناب سراسری به آنها داده است به گونه ای که سر طناب در دست بچه جلودار و انتهای طناب در دست آخرین بچه در صف می باشد. با کمک یک طبل که در دست یکی از بچه هاست و ضربه هایی که به آن زده می شود، مابقی بچه ها ریتم قدم های خود را تنظیم می کنند.

در اینجا هر بچه تمثیلی از یک ایستگاه کاری است. طبل هم نشان دهنده ریتم تولید می باشد و منظور از طناب فاصله زمانی تولید مابین ایستگاه هاست.

موادی که زمان بندی شده اند تا در یک مقطع زمانی خاص در محدودیت باشند بافر محدودیت (Constraint Buffer) نامیده می شوند و موادی که زمان بندی شده اند تا در مقطع زمانی خاصی در ایستگاه بارگیری محصول نهایی باشند، بافر ارسال (Shipping Buffer) نامیده می شوند.

در تئوری محدودیت ها سه نوع محدودیت وجود دارند:

- محدودیت های داخلی که مربوط به ایستگاه هایی هستند که ظرفیت آنها کمتر از میزان مورد نیاز است. به این محدودیت ها گلوگاه (Bottleneck) گفته می شود.

- محدودیت بازار، یعنی اینکه سیستم تولید توانایی تولید محصولات بیشتر را دارد ولی بازار کشش این تولید مازاد را ندارد.

- محدودیت های سیاستی، منظور از این نوع از محدودیت ها این است که هم سیستم تولید توانایی تولید بیشتر را دارد و هم بازار کشش جذب بیشتری را داراست ولی سیاست های مدیریت بر این مبناست که میزان تولید به دلایلی محدود نگهداشته شود.

تئوری محدودیت ها محدودیت داخلی را منبعی می داند که با بیست و چهار ساعت کار در روز و هفت روز در هفته هم نتواند پاسخگوی تقاضا باشد. نکته جالب این است که اگر چنین منبعی وادار به کار در زمان کمتری گردد، به عنوان محدودیت سیاستی تلقی خواهد شد.

با این تعریف، یک ساعت از دست رفته در گلوگاه به معنای یک ساعت از دست رفته در کل سیستم خواهد بود و دیگر هرگز قابل جبران نخواهد بود. به همین جهت نیز محافظت از گلوگاه فوق العاده حیاتی است. منظور از محافظت نیز ایجاد تمهیداتی است که گلوگاه دچار از کارافتادگی و یا کمبود خوراک (از ایستگاه های قبل از خود) نگردد.

همانگونه که پیشتر ذکر گردید در تئوری محدودیت ها پایه و اساس بر مبنای بالانس جریان (flow) است و نه ظرفیت. به بیان دیگر نمی بایست ظرفیت تمام ایستگاه ها را با هم یکسان فرض نمود، بلکه برعکس بایستی جریان مواد در کل سیستم متناسب با جریان خروجی گلوگاه بالانس شود. در این حالت در ایستگاه های پیش از گلوگاه موجودی نیمه ساخته انباشته نخواهد شد.

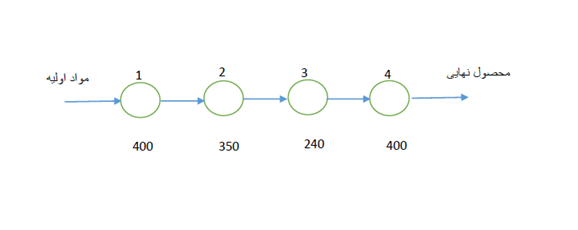

جهت روشن شدن موضوع فرض کنید یک خط تولیدی با چهار ایستگاه داریم. شماتیک این خط و ظرفیت ایستگاه ها در شکل ذیل آورده شده است.

شکل 1- یک خط تولیدی با چهار ایستگاه

در این شکل ملاحظه می گردد که ایستگاه شماره 3 با داشتن ظرفیت 240 واحد در ساعت نقش گلوگاه را در این سیستم ایفا می کند. با توجه به اینکه با یک سیستم تولید دسته ای سر و کار داریم، دلیلی وجود ندارد که بخواهیم ظرفیت تمام ایستگاه ها را با هم برابر کنیم و مثلا همه را به 400 واحد در ساعت برسانیم. برای بالانس کردن جریان کافیست که میزان تولید در تمامی ایستگاه ها متناسب با گلوگاه و برابر با 240 واحد در ساعت تعیین گردد.

ممکن است این سئوال مطرح شود که در این صورت بحث راندمان خط چه خواهد شد؟ اگر مثلا ایستگاه 1 با سرعت 240 واحد در ساعت کار کند در حالیکه ظرفیت تولید 400 قطعه در ساعت را دارد، بدین معناست که راندمان آنرا به 60 درصد کاهش داده ایم.

واقعیت این است که اگر ایستگاه 1 را وادار به تولید 400 واحد در ساعت نماییم، فقط 240 واحد آن در ساعت می تواند توسط ایستگاه 3 مورد پردازش قرار گیرد که بدین معناست که خروجی کل خط تولید محدود به 240 واحد محصول در ساعت خواهد بود. و این یعنی که در هر ساعت 160 واحد به موجودی نیمه ساخته پشت ایستگاه 3 افزوده می شود بی آنکه هیچ تاثیری روی خروجی کل داشته باشد.

بنابراین لازم است دیدگاه خود را در خصوص راندمان تغییر دهیم. افزایش راندمان تک تک ایستگاه ها به صورت مستقل نه تنها الزاما منجر به افزایش راندمان خط تولید نخواهد شد، بلکه می تواند هزینه های سنگینی را نیز به آن تحمیل نماید.

1-2- مدیریت بافر

در تئوری محدودیت ها برای محافظت از محدودیت بافرهای زمانی در نظر گرفته می شوند. دو نوع بافر تعریف می گردد:

- بافر محدودیت

- بافر ارسال

نکته مهم در تئوری محدودیت ها این است که بافر بر حسب واحد زمان تعریف می شود و نه تعداد. علت این امر این است که قطعات مختلفی که از یک ایستگاه گلوگاه یکسان در فرآیند تولیدشان عبور می کنند، زمان های متفاوتی را درایستگاه گلوگاه (محدودیت) به خود اختصاص می دهند. فراموش نکنید که تئوری محدودیت ها برای سیستم های تولید دسته ای و سفارشی ارائه گردیده است، یعنی در یک سیستم تولید محصولات متفاوتی با فرآیندهای تولید و زمان بندی متفاوت در حال تولید شدن هستند. لذا اگر بافر همانند دیدگاه سنتی برحسب تعداد بیان شود نخواهیم توانست یک بافر مشترک مابین تمام قطعات داشته باشیم. در عمل یک ساعت از زمان گلوگاه برای تمامی قطعات ارزشی معادل همان یک ساعت را داراست.

توجه داشته باشید که بافر تنها برای ایستگاه گلوگاهی و ایستگاه ارسال نهایی در نظر گرفته می شود و مابقی ایستگاه ها نیازی به بافر ندارند.

2-2- تعیین اندازه بافر در تئوری محدودیت ها

قواعدی در تئوری محدودیت ها برای تعیین اندازه بافر وجود دارند که عمدتا دارای منشا تجربی هستند. روش کار بدین صورت است که ابتدا مدت زمان لازم برای رسیدن قطعه یا مواد اولیه از اولین ایستگاه تا ایستگاه گلوگاه محاسبه می شود.

طول بافر محدودیت (گلوگاه) را برابر 50 درصد زمان محاسبه شده فوق در نظر می گیرند. همین قاعده برای بافر ارسال نیز صدق می کند، یعنی طول بافر ارسال 50 درصد مدت زمانی است که طول می کشد تا قطعه از ایستگاه گلوگاه به ایستگاه ارسال برسد.

به عنوان مثال فرض کنید که مدت زمان رسیدن قطعه ای از ایستگاه اول به گلوگاه برابر با 18 ساعت باشد، در این صورت اندازه بافر گلوگاهی 9 ساعت خواهد بود (یعنی به اندازه خوراک 9 ساعت ایستگاه گلوگاهی بایستی موجودی نیمه ساخته در پشت این ایستگاه ذخیره شود).

لازم به ذکر است که یک مکانیزم کنترلی در تئوری محدودیت ها تعریف شده است تا در صورت لزوم اندازه بافر اصلاح شود. این مکانیزم بدین صورت است که طول بافر تعیین شده به سه قسمت مساوی تقسیم می شود و به هر قسمت رنگ خاصی اختصاص می یابد.

یک سوم ابتدایی بافر با رنگ سبز، یک سوم میانی با رنگ زرد یا نارنجی و یک سوم پایانی با رنگ قرمز نمایش داده می شود.

تفسیر این مناطق به صورت ذیل می باش:

- منطقه سبز: اگر قطعه ای در منطقه سبز قرار داشته باشد و یا عملیات روی آن در این منطقه به اتمام برسد، به معنای آن است که همه چیز در موعد مقرر در حال انجام است و مشکلی در حفاظت از گلوگاه وجود ندارد، لذا نیاز به انجام عملیات خاصی هم نیست.

- منطقه زرد: اگر قطعه ای در این منطقه قرار داشته باشد یا عملیات آن در این منطقه به پایان برسد، جای نگرانی نیست ولی بایستی تمهیدات و اقداماتی را برای جبران عقب افتادگی های احتمالی اندیشید.

- منطقه قرمز: اگر قطعه ای در این منطقه واقع گردد، نیازمند توجه جدی خواهد بود. زیرا که اگر عملیات قطعه مذکود در این منطقه به اتمام نرسد باعث از کار افتادگی ایستگاه گلوگاه خواهد شد. در این مرحله بایستی سریعا” سناریوهای از پیش تدوین شده به مرحله اجرا درآیند.

مرحله مدیریت بافر یک مرحله اساسی در تئوری محدودیت ها می باشد و می تواند آشکار کننده مشکلات سیستم پیش از رخ دادن آنها باشد. مدیریت بافر بر اساس یک کنترل محلی عمل می کند.

در کنترل محلی هدف مشخص کردن وضعیت روزانه بافر می باشد. رابطه پیشنهادی برای تعیین وضعیت بافر (Buffer Status) به صورت زیر است.

[math]{Buffer Status}=\frac{Total Buffer – Current Buffer}{Total Buffer}[/math]

در حقیقت وضعیت بافر مترادف با میزان مصرف بافر می باشد. این شاخص نشان دهنده اولویت هاست. در تئوری محدودیت ها انتظار می رود که اکثر قطعات در دو سوم اولیه بافرشان عملیات مورد نیاز به اتمام برسد. به بیان دیگر انتظار داریم که اکثر قطعات تنها از 66 در صد بافرشان استفاده نمایند. بنابراین هنگامیکه وضعیت بافر قطعات مختلف تعیین می گردد آن دسته از قطعاتی که کمتر از 66 درصد بافر خود استفاده نموده اند به حال خود رها می شوند، اما آن دسته که بیش از 66 درصد میزان بافرشان را استفاده کرده اند و هنوز عملیاتشان تکمیل نگردیده است، در اولویت بالاتر رسیدگی قرار می گیرند زیرا که این قطعات به منطقه قرمز نفوذ کرده اندو اگر عملیاتشان در این منطقه به اتمام نرسدباعث از کار افتادگی ایستگاه گلوگاه می شوند. نفوذ به منطقه قرمز در واقع علامتی است برای تشخیص اینکه اندازه بافر مناسب بوده است یا خیر.

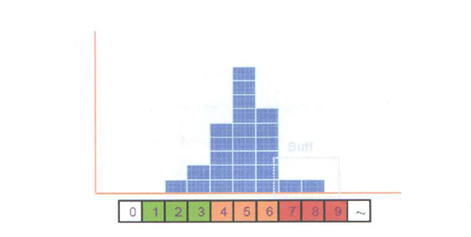

نفوذ به منطقه قرمز نه باید به صورت متناوب رخ دهد و نه اینکه خیلی به ندرت اتفاق افتد. در این مورد میزان پیشنهادی کمتر از 10 درصد می باشد. مثال پیشین را در نظر بگیرید که در آن اندازه بافر محدودیت 9 روز محاسبه گردید. فرض کنید تعداد 25 قطعه داریم و سطح 5 درصد را به عنوان سطح نفوذ به منطقه قرمز در نظر بگیریم. در این حالت انتظار داریم که اکثر قطعات در منطقه 2 (زرد) فعالیتشان به اتمام برسد. شکل 2 را در نظر بگیرید.

شکل 2- توزیع زمان اتمام تولید محصولات

اگر نفوذ به منطقه قرمز از سطح تعیین شده بیشتر شود به منظور رسیدن به اثر بخشی بیشتر، می توان از ایده تغییر اندازه بافر به عنوان یک راه حل استفاده نمود.

3-2- مثالی در خصوص مکانیسم کنترلی بافر در تئوری محدودیت ها

فرض کنید یک فرآیند تولید با چهار ایستگاه کاری به صورت زیر داریم.

شکل 3- یک فرآیند تولید با چهار ایستگاه

ایستگاه شماره 3 گلوگاه سیستم می باشد و در واقع همان Drum است. مدت زمانی که طول می کشد تا یک قطعه از ایستگاه اول به ایستگاه گلوگاه برسد را 18 روز در نظر می گیریم. در اینصورت اندازه بافر محدودیت طبق قاعده بیان شده در بخش پیشین 9 روز خواهد بود. با تقسیم بافر محدودیت به سه قسمت مساوی، هر یک از نواحی سبز، نارنجی و قرمز مشخص می شود. اشتباه رایجی که اغلب رخ می دهد این است که ناحیه قرمز را به عنوان بافر محدودیت در نظر می گیرند در حالیکه منطقه قرمز تنها بخشی از کل بافر محدودیت است.

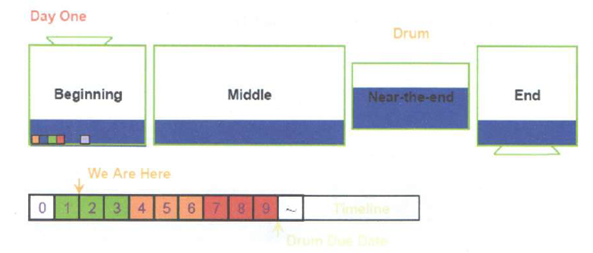

حال فرض کنید 5 نوع قطعه (برحسب واحد، دسته و غیره) داریم که این قطعات با رنگهای قرمز، سبز، آبی، نارنجی و بنفش مشخص شده اند. موقعیت این قطعات پیش از روز اول در شکل 4 نشان داده شده اند.

شکل 4- موقعیت قطعات پیش از روز اول

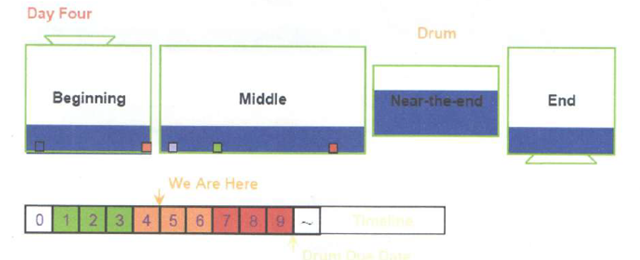

در روز اول قطعات طبق برنامه زمان بندی شده وارد خط تولید می گردند.در ابتدا تمامی قطعات در ناحیه سوم یعنی ناحیه سبز از بافر زمانی قرار دارند. موقعیت قطعات در پایان روز اول به شرح ذیل می باشد.

شکل 5- موقعیت قطعات در روز اول

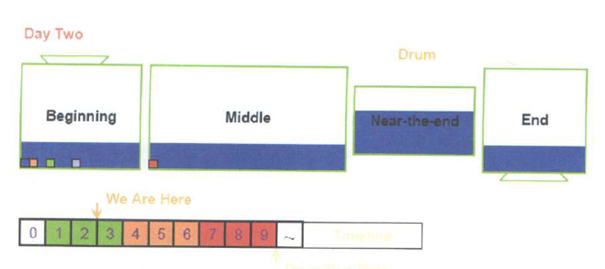

همانگونه که قابل مشاهده است، قطعه بنفش نسبت به سایر قطعات جلوتر است، این امر می تواند به این دلیل باشد که قطعه بنفش دارای اندازه دسته کوچکتر یا فرآیند تولید ساده تری می باشد، در نتیجه به سرعت عملیات روی آن به پایان می رسد. پس از طی شدن یک روز دیگر، در پایان روز دوم هنوز در ناحیه سبز هستیم. در این حالت موقعیت قطعات به صورت شکل 6 خواهد بود.

شکل 6- موقعیت قطعات در روز دوم

همانگونه که مشاهده می شود، قطعه قرمز نسبت به سایر قطعات فرآیند را سریعتر طی کرده است ولی قطعه آبی هنوز شروع به حرکت نکرده است. چگونه این امر امکان پذیر می باشد؟

علت این است که قطعات مختلف دارای مسیرهای تولید مختلف می باشند، در عین حال زمان های انتظار و زمان های فرآیند متفاوتی را نیز در طی فرآیند تولید دارند. از طرف دیگر همیشه فعالیت ها به علت رخ دادن خرابی های ناگهانی، غیبت نیروی انسانی و دیگر مسایل طبق برنامه پیش نمی روند.

بعد از روز چهارم یعنی در اولین روز از ناحیه نارنجی، موقعیت قطعات به صورت شکل 7 می باشد.

شکل 7- موقعیت قطعات در روز چهارم

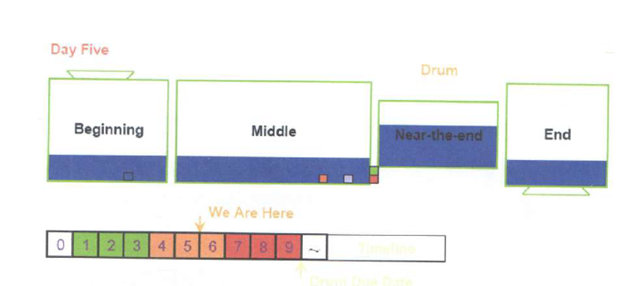

قطعه آبی هنوز حرکت نکرده است ولی سایر قطعات پیشرفت خوبی را داشته اند. در روز پنجم موقعیت قطعات به صورت شکل 8 می باشد.

شکل 8- موقعیت قطعات در روز پنجم

قطعه قرمز و سبز کارشان به اتمام رسیده است. قطعه بنفش و نارنجی پیشرفت خوبی داشته اند و قطعه آبی سرانجام شروع به حرکت کرده است.

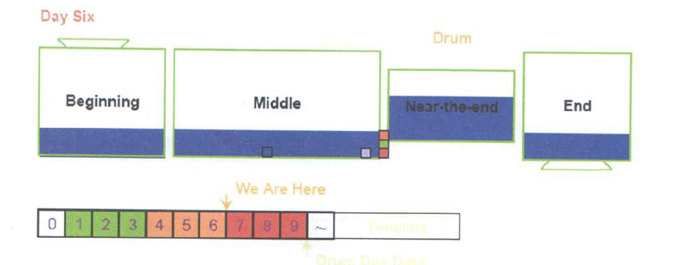

در پایان روز ششم آخرین روز از منطقه نارنجی را خواهیم داشت.

شکل 9- موقعیت قطعات در روز ششم

سه تا از قطعات کارشان در انتهای منطقه نارنجی به اتمام رسیده است اما دو قطعه هنوز کارشان تمام نشده است. در حالیکه انتظار داشتیم در انتهای منطقه نارنجی همه قطعات کارشان به اتمام برسد. لذا دو قطعه باقیمانده به منطقه قرمز نفوذ خواهند کرد. در این مرحله باید بررسی شود که آیا قطعات فوق در زمان باقیمانده فعالیتشان پایان می یابد یا خیر؟

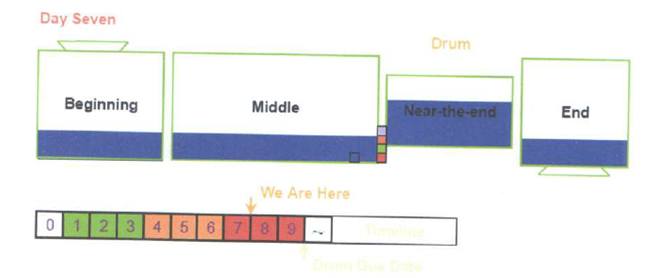

حال اجازه دهید به انتهای روز هفتم برویم. در انتهای روز هفتم موقعیت قطعات به صورت ذیل می باشد.

شکل 10- موقعیت قطعه در روز هفتم

قطعه بنفش در روز هفتم کارش به اتمام رسیده است. اما قطعه آبی هنوز در حال طی کردن فرآیند تولیدش می باشد. طبق برنامه زمان بندی، همه قطعات پیش از آغاز روز دهم باید به جلوی ایستگاه گلوگاهی رسیده باشند تا گلوگاه دچار از کار افتادگی نگردد.

در انتهای روز هشتم خواهیم داشت:

شکل 11- موقعیت قطعه در روز هشتم

سرانجام قطعه آبی نیز فعالیتش به پایان رسید و همه قطعات در جلوی ایستگاه گلوگاه آماده برای ورود به به ایستگاه گلوگاهی در روز دهم هستند، اما همانطور که مشاهده گردید، دو قطعه به منطقه قرمز نفوذ کردند و قطعه بنفش یک روز و قطعه آبی دو روز از منطقه قرمز را برای اتمام کارشان استفاده نمودند. در حالیکه انتظار داریم قطعات در دو سوم اولیه بافر محدودیت کارشان به اتمام برسد و در یک سوم پایانی در جلوی ایستگاه گلوگاهی به انتظار بنشینند. بنابراین لازم است که سناریوهای از پیش تعیین شده برای جلوگیری از نفوذ قطعات به منطقه قرمز به کار گرفته شوند.

4-2- خلاصه ای از قوانین تئوری محدودیت ها

1- ظرفیت را بالانس نکنید، جریان را بالانس نمایید.

2- سطح استفاده از یک منبع غیر گلوگاهی توسط گلوگاه یا محدودیت ها تعیین می گردد.

3- میزان راندمان و میزان مفید بودن سیستم با هم یکسان نمی باشند. به بیان دیگر اگر ماشینی بتواند با سه ساعت کار در روز تمامی نیازهای سیستم تولید را رفع نماید، با همین میزان کار می توان راندمان آنرا صد در صد دانست. اگر این ماشین بیش از این حد کار کند فقط موجودی نیمه ساخته انباشته خواهد شد و دیگر برای سیستم مفید نخواهد بود.

4- یک ساعت از دست رفته در گلوگاه به معنای یک ساعت از دست رفته در کل سیستم تولید می باشد.

5- یک ساعت صرفه جویی شده در یک منبع غیر گلوگاهی عملا بی فایده خواهد بود.

6- گلوگاه بر خروجی سیستم تولید و موجودی های آن حاکم است.

7- دسته فرآیندی نباید الزاما با دسته انتقالی برابر باشد. از دیدگاه تئوری محدودیت ها دسته انتقالی را می باید تا آنجا که امکان پذیر و معقول است کاهش داد تا پیش زمان تولید کم شده و سطح موجودی نیمه ساخته مابین ایستگاه ها کاهش یابد. در عین حال از دیدگاه تئوری محدودیت ها، برای حداقل نمودن تعداد دفعات راه اندازی ایستگاه بهتر است اندازه دسته فرآیندی برابر با میزان سفارش از محصول باشد.

8- اندازه دسته فرآیندی می تواند متغیر باشد.

9- تنها با بررسی محدودیت های سیستم است که می توان اولویت ها را تشخیص داد.